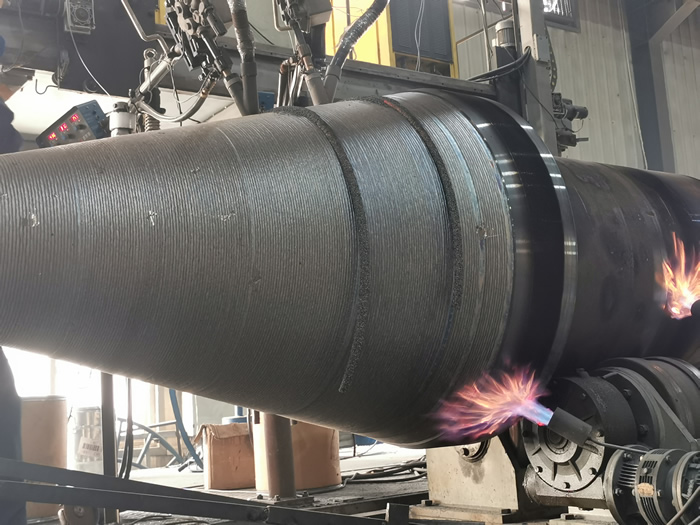

一、堆焊参数不适配

耐磨药芯焊丝的性能发挥,与焊接电流、电压和送丝速度密切相关。参数设置不当,是裂纹产生的首要原因。过高的电流会使热输入过大,导致焊缝过烧,焊层硬度降低且应力集中;电流过低则熔透不足,焊层结合力差,容易出现裂纹。另外,送丝速度不协调也会引起焊缝不均匀,增加开裂风险。合理调节焊接参数,确保电弧稳定和熔池均匀,是避免裂纹的关键。

二、预热温度不到位

多层堆焊中,基体材料和耐磨焊层因热膨胀系数不同,极易产生热应力。若未对焊件进行适当预热,或忽视层间温度控制,热应力无法有效释放,焊层容易在冷却过程中发生冷裂纹。预热温度不够或者时长不够。都有可能产生裂纹,此外,温度控制不稳定还可能导致焊缝金属组织变脆,降低耐磨层的韧性,增加裂纹风险。除此以为,堆焊完毕以后,工件的缓冷不到位也有可能产生裂纹,因为堆焊时温度的把控一定要严格控制。

三、母材与耐磨焊丝选材不合适

堆焊修复时,选择不合适的耐磨药芯焊丝规格和成分,也会引起裂纹频发。低品质或成分不均匀的焊丝,可能存在夹杂物或者气孔,致使焊缝内部缺陷增多,焊层强度下降。此外,焊丝与基体材料的化学成分不匹配,也会带来冶金相容性问题,导致结合面裂纹。

结语

耐磨焊丝施工裂纹问题,尽管普遍存在,但通过科学调整焊接工艺、严格温度管理以及精选高品质耐磨药芯焊丝完全可以有效避免。小雷团队专注耐磨焊接技术研发,提供优质耐磨药芯焊丝和智能化焊接方案,助力焊工们告别裂纹困扰,实现卓越焊接品质。如需技术支持与产品咨询,欢迎随时联系我们,共同解决焊接难题,提升设备使用寿命!